Sala: Nutrición

Tecnologias fabricación de alimentos

Wilmer Pacheo, Ph.D., fue el encargado de la ponencia sobre “Tecnologias fabricación de alimentos” durante el LPN 2021.

El costo del alimento representa entre 60 y 70% de los costos totales en producción avícola. Cada uno de los pasos en la elaboración de alimento balanceado (recepción de ingredientes, molienda, pesado y dosificación, mezclado, peletizado, enfriamiento y embolsado) puede tener un efecto positivo o negativo en el desempeño de las aves.

La recepción es la primera línea de defensa dentro de un programa de control de calidad ya que la calidad de los ingredientes no se puede mejorar después de la recepción e ingredientes de baja calidad o con mayor contenido de humedad son más difíciles de manejar durante almacenamiento y procesamiento.

El muestreo y la evaluación de las características físicas y químicas de los ingredientes antes de la descarga y el monitoreo del nivel de micotoxinas es esencial para la producción de alimentos de calidad.

MOLIENDA

La mayoría de los ingredientes usados en dietas para aves requieren de algún tipo de molienda. La molienda se logra usando molinos de martillos o molinos de rodillos. Los molinos de martillo son populares en dietas peletizadas debido a su capacidad para producir un amplio tamaño de partículas y a su fácil operación.

Los molinos de rodillos son normalmente usados en dietas alimentadas en harina ya que producen un tamaño de partícula más uniforme y con mejores características de flujo comparado a los molinos de martillo.

La molienda aumenta el área superficial de los ingredientes, reduce la segregación de nutrientes durante el transporte, aumenta la penetración de vapor y humedad durante el acondicionamiento y la aglomeración durante peletizado.

El aumento en el área superficial permite que las enzimas digestivas tengan un mejor acceso a sus sustratos, lo que conduce a una mayor digestibilidad de los nutrientes. Sin embargo, molienda muy fina (<400 µm) puede ocasionar pérdidas de humedad, causar problemas de flujo de ingredientes y alimentos en harina e incrementar la tasa de pasaje a través del intestino de las aves, lo que puede reducir la digestibilidad de nutrientes y ocasionar problemas de salud intestinal.

A diferencia de los mamíferos, las aves tienen un tracto intestinal más corto, lo cual resulta beneficioso en condiciones normales ya que el costo energético de volar incrementa con el peso del tracto gastrointestinal (CaviedesVidal et al., 2007). La inclusión de partículas gruesas incrementa el desarrollo de la molleja.

De acuerdo con Ferket (2000), una molleja bien desarrollada mejora la motilidad del intestino, promueve una mejor digestión y absorción de nutrientes y reduce el riesgo de coccidiosis y otras enfermedades entéricas. Adicionalmente, la incorporación de partículas gruesas puede ayudar a modificar la microflora intestinal a través de un incremento en el número de bacterias benéficas y/o una reducción de bacterias patógenas (Gabriel et al., 2003).

Partículas gruesas incrementan el peristaltismo reverso entre la molleja y el proventrículo, lo que incrementa la digestión de proteínas, emulsificación de grasas y reduce el pH de la molleja, lo cual puede inactivar bacterias patógenas antes que ingresen al intestino delgado (Engberg et al., 2002; Bjerrum et al., 2005).

Ya que el tamaño de partícula puede influenciar el desempeño y la digestibilidad de nutrientes, se debe hacer un análisis del tamaño de partícula al menos semanalmente, después de realizar cualquier mantenimiento preventivo y/o correctivo en el equipo de molienda como ser cambiar cribas, cambiar martillos/ rodillos o cuando las características del maíz cambian (p.ej. nueva cosecha de maíz).

PESADO Y MEZCLADO

El principal objetivo del pesado y mezclado es producir alimentos en los que los nutrientes se distribuyan uniformemente en el menor tiempo posible. El proceso de mezclado es simple y consiste en transferir los ingredientes a una mezcladora, mezclarlos durante un tiempo de mezcla seco, agregar líquidos y luego mezclarlos durante un tiempo de mezclado húmedo.

Aunque el mezclado es simple, durante el mezclado pueden ocurrir problemas tales como: sobrellenado de la mezcladora debido a cambios en la densidad de los ingredientes, acumulación de residuos en las cintas o paletas, orden incorrecto en la adición de los ingredientes, listones rotos, entre otros. Los problemas de mezclado se pueden identificar y corregir mediante un mantenimiento preventivo regular, inspecciones visuales y pruebas de uniformidad.

La uniformidad de la mezcladora debe evaluarse después de la instalación y al menos una vez al año. La uniformidad del mezclado se estima midiendo el coeficiente de variación (CV) de un nutriente o ingrediente con un nivel de inclusión menor al 0.5%. Algunos de los ingredientes/ nutrientes utilizados comúnmente incluyen: cloruro, micro trazadores o aminoácidos. Por lo general, se recomienda un CV del 10% o menos.

En general, la uniformidad del mezclado aumenta a medida que se aumenta el tiempo de mezclado. Para medir el CV se deben tomar muestras representativas directamente del mezclador, tolva de compensación de 10 ubicaciones preseleccionadas o durante la transferencia del alimento de la tolva de compensación al elevador (se deben de tomar las muestras a intervalos uniformes y muestrear todo el lote).

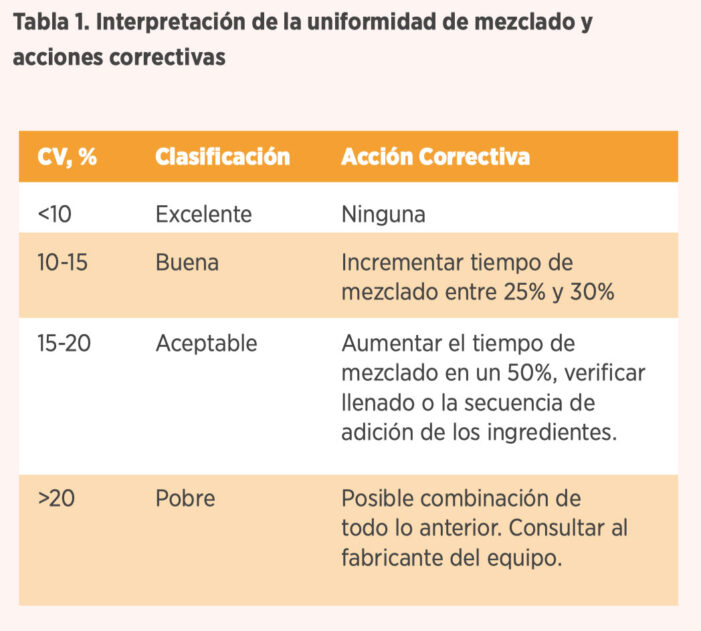

El CV se calcula dividiendo la desviación estándar por la media aritmética de las muestras analizadas y luego multiplicando el valor obtenido por 100. Herrman y Benhke (1994) proporcionaron pautas para interpretar y corregir problemas relacionados con la uniformidad de mezclado (Tabla 1). Es importante re-evaluar la uniformidad después de realizar una acción correctiva para garantizar que el problema de uniformidad fue corregido.

PELETIZADO

El peletizado es un proceso durante el cual ingredientes individuales o harinas se aglomeran utilizando vapor, humedad y presión (Massuquetto et al., 2020). El peletizado reduce el desperdicio y la alimentación selectiva y mejora la ganancia diaria, índice de conversión alimenticia, uniformidad de la parvada y digestibilidad de nutrientes (Behnke, 1994; McKinney and Teeter, 2004).

La calidad de pellet es la capacidad de los pellets para resistir desintegración y abrasión durante el transporte (Briggs et al., 1999). La calidad de pellet puede tener un impacto significativo en el rendimiento de las aves, índice de conversión alimenticia y digestibilidad de nutrientes (Buchanan et al., 2010; Lilly et al., 2011).

La calidad del alimento peletizado es influenciada por la formulación, tamaño de partícula, temperatura y tiempo de retención durante el acondicionamiento, especificación de la matriz de la peletizadora (relación entre el espesor de la matriz y el diámetro de los orificios), así como secado y enfriado (Behnke, 1994). Sin embargo, el porcentaje de grasa adicionada en la mezcladora y la tasa de producción también pueden influir en la calidad del alimento peletizado.

La harina entra a un alimentador el cual, por medio de un motor de velocidad variable, regula el flujo de alimento usando un tornillo sin fin. El acondicionamiento es el primer paso antes del peletizado donde la harina se mezcla con vapor y se calienta e hidrata lo que ayuda a extraer aglutinantes naturales y mejora la aglomeración durante el peletizado. El tiempo de retención en el acondicionador es importante para que haya una buena migración de calor y humedad al centro de las partículas.

El tiempo de retención está influenciado por el diseño del acondicionador (simple, doble, triple), el ángulo de las paletas y la velocidad del acondicionador. Por lo general, a medida que aumenta la temperatura de acondicionamiento y el tiempo de retención en el acondicionador se mejora la calidad del alimento peletizado. Sin embargo, altas temperaturas durante el acondicionamiento (>90°C) pueden reducir la disponibilidad de vitaminas, reducir digestibilidad de aminoácidos y desactivar enzimas exógenas.

La temperatura de acondicionamiento óptima no es un “valor fijo” y está influenciada por varios factores, como ser: tiempo de retención en el acondicionador, humedad inicial de la harina, porcentaje de grasa agregada en la mezcladora entre otros.

Inmediatamente después del proceso de acondicionamiento, la harina es transportada a la cámara de peletizado donde se forman los pellets usando una matriz anular giratoria con múltiples orificios cilíndricos.

Dado que el proceso de acondicionamiento no es suficientemente para permitir la hidratación completa de la harina, se forman enlaces húmedos entre partículas y se produce gelatinización del almidón en la superficie del pellet, lo que contribuye a la dureza del pellet (Thomas and van der Poel, 2020). Matrices con una mayor relación de compresión (medida por la relación entre el espesor efectivo y el diámetro del orificio) tienen un impacto positivo en la calidad del pellet al aumentar el grado de compactación entre partículas y la gelatinización del almidón en la superficie de los pellets. Sin embargo, a medida que se incrementa la relación de compresión de la matriz, se reduce la tasa de producción.

Los pellets salen de la cámara de peletizado calientes, húmedos, frágiles y deben enfriarse y secarse gradualmente para un almacenamiento seguro. Durante el enfriamiento, componentes solubles se recristalizan y se forman puentes sólidos entre partículas (Thomas and van der Poel, 2020).

El flujo de aire y el tiempo de retención en el enfriador determinan la temperatura y humedad del alimento finalizado. Un alto flujo de aire en combinación con un tiempo de retención bajo puede causar grietas en la superficie de los pellets y aumentar su susceptibilidad a abrasión, lo que puede afectar negativamente su durabilidad. Además, si la superficie de los pellets se enfría rápidamente esto puede evitar la migración de humedad del centro del pellet, lo que puede producir pellets húmedos, frágiles y con menor densidad de nutrientes.

Como regla general, los pellets que salen del enfriador no deben estar más de 5°C por encima de la temperatura ambiente y tener ± 0.5% de la humedad del alimento mezclado. El aumento de la profundidad de la cama de pellets aumenta el tiempo de contacto entre el aire y los pellets y mejora el secado.

De hecho, cambios en la temperatura de acondicionamiento o en la tasa de producción ameritan cambios en el enfriado. Por ejemplo, un aumento de la tasa de producción puede reducir el tiempo de retención en el enfriador y aumentar la humedad y la temperatura del alimento peletizado.

Estos dos objetivos no suelen ser complementarios y, en ocasiones, se excluyen mutuamente. Por lo tanto, el trabajo en equipo es importante para lograr los objetivos de producción sin comprometer la calidad del alimento.

Los empleados deben recibir capacitación constante y el equipo recibir mantenimiento preventivo y correctivo para mantener todo el equipo de molienda, mezclado y peletizado funcionando de manera eficiente. Las estrategias de manejo deben ajustarse de acuerdo a cada situación.

Por ejemplo, si la calidad del pellet es superior al 90%, pero los empleados trabajan 6 o 7 días a la semana para lograr los objetivos de producción, sin dejar tiempo para hacer mantenimiento; aumentar la cantidad de grasa agregada en el mezclador en un 0.25% (por ejemplo, 0.50 a 0.75%) o usar una matriz más delgada (1½ ”en lugar de 1¾”) puede ayudar a aumentar la tasa de producción sin reducir significativamente la calidad del alimento peletizado. Si la calidad del alimento peletizado es marginal (< 75% PDI), pero la planta de concentrados únicamente opera 4 a 5 días a la semana; reducir la cantidad de grasa en la mezcladora puede mejorar la calidad del alimento peletizado.

Para mantener un buen equilibrio entre objetivos de producción, calidad del alimento y el rendimiento de las aves, es importante entender la importancia del tamaño de las partículas, pesado y mezclado, acondicionamiento, peletizado y enfriamiento en la calidad del alimento. La producción eficiente de carne y huevos requiere un enfoque integrado y, por lo tanto, cada área debe gestionarse de manera eficiente.

REFERENCIAS

Behnke, K. C. 1994. Factors affecting pellet quality. Maryland Nutr. Conf, Dept. of Poultry Science and Animal Science, College of Agriculture, Univ. of Maryland, College Park.

Briggs, J. L., D. E. Maier, B. A. Watkins, and K. C. Behnke. 1999. Effect of ingredients and processing parameters on pellet quality. Poult. Sci. 78:1464-1471.

Buchanan, N. P., K. G. S. Lilly, and J. S. Moritz. 2010. The effects of altering diet formulation and manufacturing technique on pellet quality. J. Appl. Poult. Res. 19:112-120.

Bjerrum, L., K. Pedersen, and R.M. Engberg. 2005. The influence of whole wheat feeding on Salmonella infection and gut flora composition in broilers. Avian Dis. 49(1):9-15.

Caviedes-Vidal, E., T.J. McWroter, S.R. Lavin, J.G. Chediack, C.R. Tracy, and W.H. Karasov. 2007. The digestive adaptation of flying vertebrates: High intestinal paracelullar absorption compensates for smaller guts. Proc. Natl. Acad. Sci. USA 104(48):19132-19137.

Engberg, R.M., M.S. Hedemann, and B.B. Jensen. 2002. The influence of grinding and pelleting of feed on the microbial composition and activity in the digestive tract of broiler chickens. Br. Poult. Sci. 43(4):569-579.

Ferket, P. 2000. Feeding whole grains to poultry improves gut health. Feedstuffs 72:12-14.

Gabriel, I., S. Mallet, M. Leconte, G. Fort, and M. Naciri. 2003. Effects of whole wheat feeding on the development of coccidial infection in broiler chickens. Poult. Sci. 82(11):1668-1676.

Herrman, T., and K. C. Behnke. 1994. Testing mixer performance. Feed Manufacturing. Kansas State University. MF-1172.

Lilly, K. G. S., C. K. Gehring, K. R. Beaman, P. J. Turk, M. Sperow, and J. S. Moritz. 2011. Examining the relationships between pellet quality, broiler performance, and bird sex. J. Appl. Poult. Res. 20:231-239.

Massuquetto, A.; Panisson, J.C.; Schramm, V.G.; Surek, D.; Krabbe, E.L.; Maiorka, A. Effects of feed form and energy levels on growth performance, carcass yield and nutrient digestibility in broilers. Animal 2020, 14, 1139–1146.

McKinney, L. J., and R. G. Teeter. Predicting effective caloric value of nonnutritive factors: I. Pellet quality and II. Prediction of consequential formulation dead zones. Poult. Sci. 83:1165-1174.

Thomas, M., and A. F. B. van der Poel. 2020. Fundamental factors in feed manufacturing: Towards a unifying conditioning/pelleting framework. Anim. Feed Sci. Technol. 268:1-8.

Los retos en la fabricación de alimentos

El Ing. Wilfredo Ochoa fue el encargado de la ponencia sobre “Los retos en la fabricación de alimentos” durante el LPN 2021.

El consumidor final es el que exige a la industria de producción alimentaria, qué productos quiere y cuánto está dispuesto a pagar por ellos.

Los principales desafíos que el consumidor demandará a la industria avícola en los próximos 5 años son: la crianza de pollos sin antibióticos, producir un alimento de calidad y seguro a lo largo de la cadena alimentaria, que sea producido de forma respetuosa con el medio.

En la cadena alimentaria se precisa hacer cambios en diferentes eslabones. La producción de alimentos ocupa un lugar muy importante en la cadena, los resultados dependen en gran medida, de la fabricación de alimentos inocuos y de buena calidad.

La trazabilidad, es el conjunto de procedimientos preestablecidos y autosuficientes que permiten conocer el histórico, la ubicación y la trayectoria de un producto o lote de productos a lo largo de la cadena de suministros en un momento dado, a través del uso de herramientas determinadas.

Por lo tanto, se considera que la trazabilidad de los alimentos y de las materias primas a lo largo de la cadena alimentaria, es un factor esencial para garantizar su inocuidad.

La rastreabilidad aplicada a una planta de alimentos balanceados, es la generación de toda la documentación implicada en el proceso de elaboración de un lote de alimento. Este proceso puede ser voluntario u obligatorio.

El lote de alimento, considera la producción de un determinado alimento, en un día determinado. Todo debe estar documentado e identificado, para dar seguimiento hacia adelante (trazabilidad) o hacia atrás (rastreabilidad).

Bajo la normatividad de la Unión Europea, para garantizar la inocuidad alimentaria. Los alimentos balanceados para animales, deben cumplir con las garantías de calidad nutricional y de inocuidad (norma ISO 22000).

El control de sustancias indeseables: productos tóxicos de origen vegetal, micotoxinas, elementos químicos (metales pesados Pb Hg y Cd), semillas tóxicas, residuos de coccidiostatos y dioxinas.

Las tecnologías disponibles para este control están enfocadas en el control de calidad de las materias primas:

- Toma de muestras automáticas

- Preparador de muestras

- Analizadores por infrarrojo cercano (NIRS)

- Cromatógrafos y otros equipos de analítica por vía húmeda

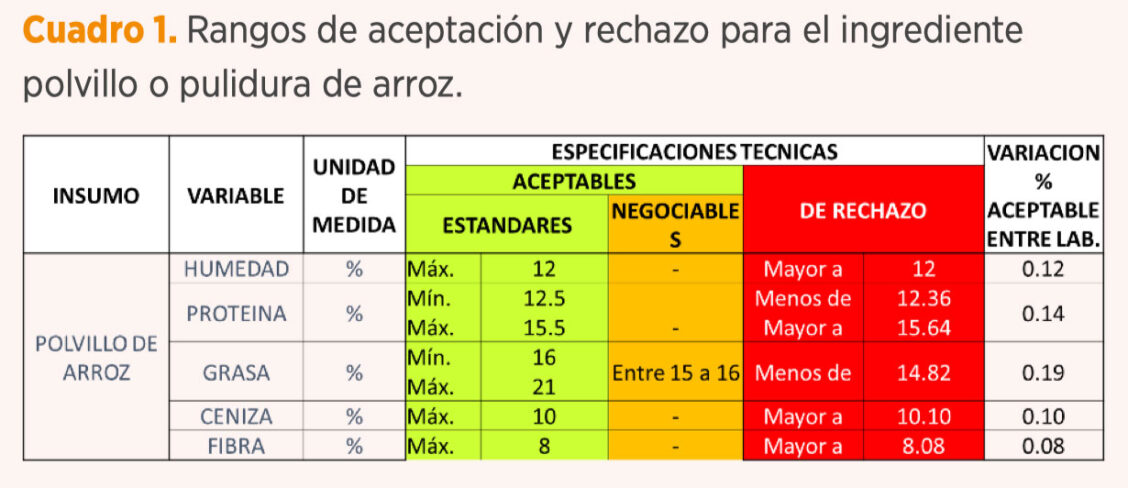

Con los resultados obtenidos y considerando los valores establecidos previamente en la ficha técnica del producto, para los principales nutrientes se determinan si los valores analizados caen en la zona de aceptación o rechazo del producto. En el cuadro 1 se observa los valores de aceptación y rechazo para los nutrientes: humedad, proteína, grasa, ceniza y fibra del polvillo de arroz.

Ejemplo, si el día 16/10/21 el laboratorio nos emite el informe donde se obtiene un valor de fibra de 8.7%, este valor es superior al 8% (valor aceptable), lo que genera un rechazó un lote de polvillo de arroz, por posible adulteración con cascarilla de arroz.

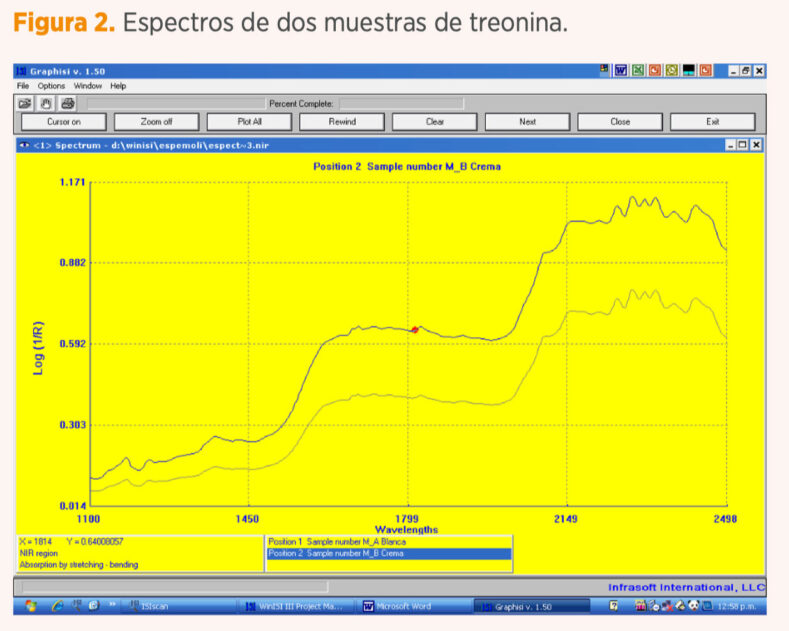

La tecnología NIRS es muy importante en el laboratorio. principalmente por la reducción en el costo de los análisis y por el tiempo en que obtenemos un resultado, si lo comparamos con los análisis vía húmeda.

En la Planta de alimentos los otros puntos a tener en cuenta para garantizar la calidad e inocuidad de la cadena alimentaria son:

FORMULACIÓN

- Definición de fórmulas fabricables

- Consideración de pesos mínimos de cada materia prima en función a la balanza

- Factor de redondeo

DOSIFICACIÓN

Para el aseguramiento de la calidad del alimento balanceado, la dosificación va a representar siempre el punto de partida de que la composición proyectada (formulación) coincide con la fabricada (dosificación).

Solamente desde una óptica de seguridad en nuestro propio trabajo en la fabricación de los alimentos, seremos capaces de afrontar los retos del futuro que el mercado está exigiendo.

La fabricación de alimento al estar integrada a la cadena alimentaria debe de disponer de igual o mayor nivel de seguridad y garantía de calidad e inocuidad de sus productos terminados que de las materias primas que lo conforman.

Puntos críticos en la nutrición de gallinas ponedoras

Douglas Zaviezo, Consultor Internacional, fue el encargado de la ponencia sobre “Puntos críticos en la nutrición de gallinas ponedoras” durante el LPN 2021.

Las gallinas ponedoras actuales tienen un altísimo potencial genético para producir huevos y si reciben condiciones ambientales, sanidad y nutrición adecuadas pueden mantenerse sobre 90% de postura por un largo período del ciclo productivo.

En la última década hemos visto cómo el avance genético ha generado gallinas ponedoras con una extraordinaria persistencia productiva, acompañada de una ligera disminución del peso corporal, consumo de alimento y tamaño de huevo; alcanzando 50% de producción más temprano que hace 10 años.

Las gallinas modernas representan un desafío para los nutricionistas, pues uno ya no puede basarse completamente en la información científica generada en el pasado con otro tipo de aves. Se podría pensar en un aumento de los requerimientos nutricionales; sin embargo, todavía siguen produciendo un huevo al día, con una masa de huevo diaria levemente reducida, por lo tanto, los requerimientos nutricionales diarios no deberían haber aumentado; de ahí la importancia de considerar los requerimientos nutricionales de la gallina en postura en base a un consumo diario de nutrientes.

Uno de los problemas frecuentes en la actualidad es en aves que están alcanzando el pico de producción y no son capaces de consumir suficiente alimento, teniendo que recurrir a su grasa corporal y estructura ósea para compensar la falta de nutrientes, generando una caída productiva típica que va a impactar el desempeño del ave por el resto de sus días si las reservas no son adecuadas y/o la demanda es alta.

Por lo tanto, es necesario preparar a las ponedoras para que inicien la postura con un tamaño y peso adecuado, un consumo de alimento de por lo menos 95 g e idealmente 100 g diarios y con una reserva de calcio apropiada, lo que significa un hueso medular bien formado.

Para atingir los parámetros anteriores es necesario que las dietas de crecimiento estimulen el incremento del tamaño del tracto digestivo, aumentando los niveles de fibra y usando alimentos de una granulometría de alrededor de 1.0 a 1.2 mm a partir de la quinta semana de edad.

Es recomendable usar niveles de fibra de 3.5% de 5-11 semanas y de 3.5 a 4.5% de 12 a 18 semanas de edad. Dietas de cría y recría de pollitas (0-4 y 5-11 semanas de edad) debieran formularse con no menos de 18 y 16 % de proteína respectivamente, con sus correspondientes aminoácidos para asegurar un buen crecimiento y los niveles de energía metabolizable no debieran bajar de 2750 kcal/kg después de las 12 semanas.

Para la formación ósea es de suma importancia la nutrición de calcio, fósforo y vitamina D3 durante el crecimiento; mantener la relación adecuada entre calcio y fósforo disponible y proporcionar los niveles adecuados de estos minerales durante la pre-postura para la correcta formación del hueso medular.

La formación del hueso medular comienza alrededor de 10 días antes de la postura y el esqueleto del ave se incrementa en un 20%; debido a un sinergismo hormonal de estrógenos y andrógenos que aumentan indirectamente la absorción y retención de calcio y fósforo.

- Este proceso se refleja externamente con el crecimiento y coloración de cresta y barbillas, y se completa alrededor de las 30 semanas de edad.

- Durante la postura la formación del hueso medular es entre cada ovulación y se debe exclusivamente a la acción de estrógenos.

- El calcio de este hueso (aproximadamente 1 g) está siempre disponible para la formación de la cáscara.

- Es necesario entregar la suficiente cantidad de nutrientes en la dieta en el momento adecuado para que este proceso funcione; de lo contrario la reserva medular se mantendrá a expensas de hueso estructural, resultando en debilidad de patas y fatiga de jaula.

El tamaño de partícula de la fuente de calcio es una de las medidas más importantes para mantener una buena calidad de cáscara. Partículas mayores de 2 mm son retenidas en la molleja, solubilizándose lentamente y demorando así la asimilación del calcio. Este calcio dietético estará disponible durante la noche, que es cuando ocurre la mayor calcificación de la cáscara y la gallina no tendrá que depender exclusivamente del calcio proveniente del hueso medular.

El nivel dietético de fósforo disponible es también importante en la calidad del cascarón. Durante el crecimiento del ave un nivel y una relación apropiada de calcio y fósforo disponible son necesarios para la óptima calcificación de los huesos y formación del hueso medular.

Sin embargo, durante la postura, un nivel relativamente alto de fósforo disponible inhibe la movilización de calcio de los huesos; porque, aunque exista disponibilidad de calcio dietético durante la noche, la gallina siempre recurrirá al hueso medular para obtener parte del calcio que va al cascarón y la movilización de calcio del hueso implica la presencia de un alto nivel de fósforo en la sangre.

Por lo tanto, es necesario limitar el nivel de fósforo disponible en la dieta, especialmente después de las 60 semanas de edad, para mejorar la calidad de cáscara.

La presencia de un nivel adecuado de vitamina D3 en la dieta es imprescindible para una buena calcificación de huesos y del cascarón.

En la actualidad se encuentran disponibles metabolitos de la vitamina D3 que permiten aumentar la retención de calcio y muchas veces reducir la mortalidad.

También es importante que la dieta contenga niveles adecuados de zinc, manganeso y cobre; pues participan en la formación de las membranas o cutículas internas de la cáscara del huevo y la matriz orgánica de la cáscara.

- El zinc ayuda en la disponibilidad del carbonato para la formación del carbonato de calcio de la cáscara. La adición de estos minerales a través de una buena fuente orgánica ha resultado más beneficiosa.

Cuando las gallinas se encuentran bajo estrés calórico, el continuo jadeo genera una baja de carbonato en la sangre y el consecuente deterioro de la calidad de la cáscara por falta de carbonato. Para mejorar la situación en este caso, se debe recurrir al uso de bicarbonato de sodio en la ración hasta un máximo de 0.3%, reemplazando sal.

Además, se puede adicionar vitamina C a la dieta que favorece la conversión de 25(OH) D3 a 1,25(OH)2 D3. También se puede incrementar el consumo de alimento y agua con 1 hora de luz nocturna adicional.

La gallina en postura necesita un consumo diario mínimo de energía metabolizable de 280 a 300 kcal/kg con una ingestión balanceada de aminoácidos digestibles, minerales y vitaminas para asegurar una adecuada producción y tamaño de huevo. Cuando la gallina está en producción, tiene la habilidad de seleccionar diferentes componentes de la dieta durante el día.

- Este es un proceso muy eficiente por lo que se recomienda presentar un alimento donde el grano y la fuente de calcio tengan un tamaño de partícula entre 3 y 5 mm que promueva su selección.

- Es recomendable el uso de por lo menos 2% de aceite adicional o ingredientes con alto contenido de lípidos, como la soja integral, para reducir el polvo y ayudar al ave con la selección de la porción más fina del alimento.

Tradicionalmente se han usado niveles iguales o superiores a 17% de proteína en las dietas de gallinas ponedoras.

Sin embargo, la tendencia actual es formular en base a los requerimientos de aminoácidos digestibles indispensables.

- Niveles excesivos de proteína en la ración no sólo significan un alto costo adicional de la fórmula, sino que, además pueden afectar el desempeño productivo de las ponedoras, especialmente cuando las gallinas se encuentran bajo condiciones de estrés calórico.

- Su digestión y metabolismo generan un incremento calórico corporal innecesario, aumentan los aminoácidos circulantes, disminuyendo el apetito; y provocan la excreción de cantidades excesivas de ácido úrico, con gasto de energía, que finalmente incrementarán la contaminación ambiental.

Es importante mencionar que las gallinas ponedoras no tienen un requerimiento de proteína cruda como tal; sólo necesitan una cantidad que asegure la suficiente reserva de nitrógeno para la síntesis de aminoácidos dispensables.

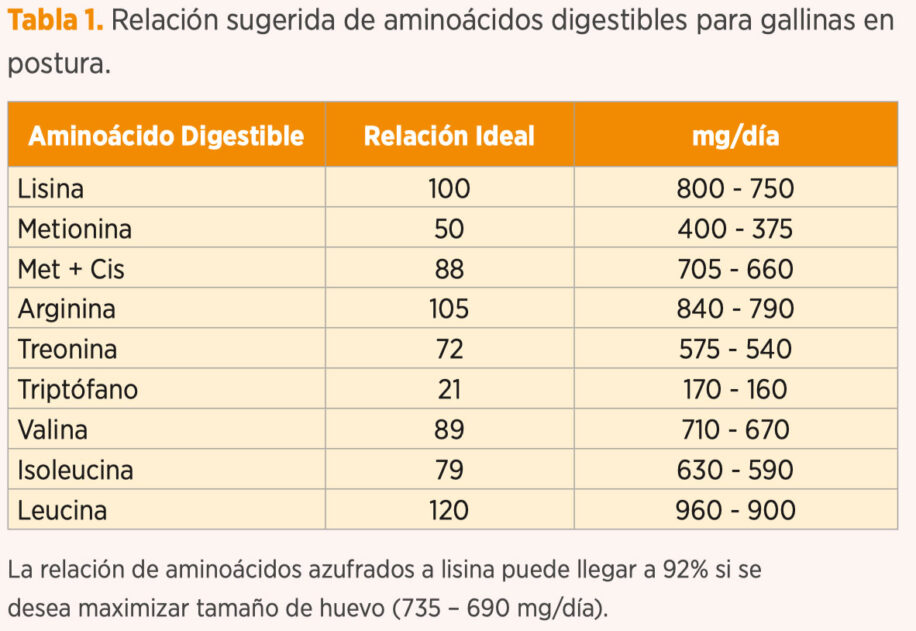

Durante la última década se han realizado una considerable cantidad de estudios conducentes a determinar las necesidades diarias de aminoácidos en las gallinas ponedoras; por lo que formular en base a los requerimientos de aminoácidos digestibles indispensables es una práctica probada.

Se ha demostrado que ponedoras alimentadas con una dieta de 13 a 14% de proteína, adecuadamente suplementada con aminoácidos puros (metionina, lisina, triptófano, arginina, treonina, valina e isoleucina) tuvieron un desempeño óptimo, similar a aquellas alimentadas con una dieta control de 16% o 18% de proteína. Es imprescindible contar con valores precisos y confiables de aminoácidos digestibles en los ingredientes para obtener este tipo de resultados.

La cantidad de información que se ha generado en relación a la digestibilidad de los aminoácidos en las materias primas y los niveles requeridos, cada vez nos permite formular con mayor precisión las dietas de las gallinas ponedoras.

En la Tabla 1 se muestra el rango actualizado de niveles sugeridos de ingestión diaria de aminoácidos digestibles para gallinas en postura.

Resulta un gran desafío adecuar los programas nutricionales que requieren las nuevas estirpes genéticas de gallinas ponedoras, pues son aves muy eficientes con una gran propensión para producir huevos y por lo tanto más sensibles a cualquier alteración nutricional. En todo caso, el desarrollo de estos programas nutricionales siempre debe considerar los retornos financieros más favorables para el productor.

Métodos analíticos rápidos vs métodos tradicionales: reaccionando antes a la variabilidad en los ingredientes

El Dr. Alessandro Stercoli, Global Analytics Manager en Cargill, fue el encargado de la ponencia sobre “Métodos analíticos rápidos vs métodos tradicionales: reaccionando antes a la variabilidad en los ingredientes” durante el LPN Congress 2018.

El objetivo de la formulación de alimentos balanceados es controlar la variabilidad de los ingredientes con el fin de entregar un producto de calidad y rentable.

El proceso completo, desde la naturaleza de los ingredientes, pasando por el muestreo, análisis y procesado, es susceptible de errores que introducen errores. Desde el punto de vista analítico, el aspecto central es, típicamente, tener métodos analíticos tan precisos como sea posible (algo que no siempre es posible).

El objetivo de esta ponencia equilibrar esta idea con un incremento de las muestras representadas.

Un incremento en las muestras representadas es posible cuando se analiza una mayor cantidad de muestra –idealmente, la cantidad total-, pero dado que la cantidad de muestra analizada suele ser mínima, otra opción consiste en analizar tantas muestras como sea posible, lo cual aumenta el número de análisis realizados.

Sin embargo, cada análisis tiene un coste, un plazo de entrega, recursos disponibles, etc.

Los avances tecnológicos actuales están proporcionando formas de realizar análisis rápidos que ofrecen la posibilidad de realizar más pruebas, y por tanto, una mejor representación de las muestras.

Incertidumbre analítica

El concepto de incertidumbre analítica es un abordaje científico para determinar la precisión de un método y la influencia de parámetros críticos e insignificantes, todos ellos sujetos a un punto de vista estadístico o gaussiano.

El resultado general de esto es un número mayoromenorque,desdeelpuntodevista práctico empresarial, suele ser considerado “inaceptable”.

Es importante ser conscientes de esa variabilidad, ya que podemos determinar si un método analítico es adecuado para una finalidad en concreto. Cada resultado analítico no es una respuesta, sino que es información útil siempre y cuando sea coherente con el objetivo de la medición.

Cuando un resultado individual no es suficientemente significativo, la combinación de varios resultados diferentes aun puede ser útil si se aplican correctamente.

Técnicas de análisis rápido

Las técnicas de análisis rápido, como el NIR (Near Infrared Reflectance), la XRF (X-Ray fluorescence) y el biochip array chemiluminescence han surgido como herramientas muy fiables y prácticos para realizar gran cantidad de mediciones en un espacio limitado de tiempo y de forma segura y rentable.

Si bien el NIR está ampliamente utilizado en el ámbito de la producción de alimento, las aplicaciones en el campo y en el procesado, tal y como el NIR portátil o inline no ha alcanzado su potencial completo aun.

De nuevo, la idea es potenciar la representación de las muestras mediante un incremento en la generación de resultados en tiempo real, de forma que se puedan tomar las decisiones y adoptar las acciones con oportunas.

Mientras que el NIR es la técnica indicada para materia orgánica, la XRF puede considerarse, desde la perspectiva anteriormente mencionada, como una técnica para compuestos inorgánicos (p. ej.: minerales).